POR MIKE ORCUTT TRADUCIDO POR FRANCISCO REYES (OPINNO)

Las impresoras 3D actuales generalmente solo pueden construir cosas a partir de un tipo de material, que usualmente es plástico o, en algunas costosas versiones industriales de las máquinas, metal. No pueden construir objetos con funciones electrónicas, ópticas o de cualquier otro tipo que requieran la integración de múltiples materiales. Sin embargo, varios avances recientes dentro de la investigación de laboratorio, entre ellos una batería impresa en 3D y un oído biónico, sugieren que esto podría cambiar pronto.

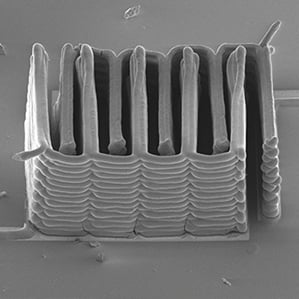

El mes pasado, los investigadores dieron a conocer lo que aseguran es la primera batería impresa en 3D del mundo, a partir de dos 'tintas' de electrodo diferentes. Dirigido porJennifer Lewis, profesora de ingeniería inspirada en biología de Harvard (EE.UU.), el grupo utilizó pequeñas boquillas para depositar con precisión tintas de ánodo y cátodo que contenían nanopartículas de óxido de titanio de litio y fosfato de hierro de litio, respectivamente. En un artículo publicado en Advanced Materials, los investigadores describieron la impresión de baterías recargables a escala milimétrica, que podrían ser utilizadas para proporcionar energía a cosas pequeñas como sensores inalámbricos y dispositivos médicos. Las baterías, cada una de las cuales puede ser impresa en cuestión de minutos, demostraron un impresionante rendimiento electroquímico.

|

| Foto: Esta imagen óptica muestra una boquilla boquilla con un diámetro de 30 micrómetros depositando capas de tinta de electrodo |

El grupo de Lewis ha desarrollado los materiales y la tecnología de impresión especializada, entre ellos una boquilla capaz de imprimir características tan pequeñas como de hasta un micrómetro, que se necesitan para imprimir varios tipos distintos de componentes funcionales además de las baterías, como por ejemplo electrodos y antenas hechas de tintas que contienen nanopartículas metálicas, y estructuras ópticas hechas de resinas fotocurables. Ahora que ella y sus colegas han creado una gama de tintas funcionales (su grupo cuenta con ocho patentes) para la impresión digital tanto en 2D como en 3D de los componentes, el siguiente paso es tratar de crear 'electrónica integrada', afirma Lewis.

Aunque podrían pasar muchos años antes de que algo tan complicado como un teléfono inteligente pueda ser impreso, la impresión en 3D de ciertos productos electrónicos podría no estar muy lejos. Lewis pone como ejemplo los audífonos. Las empresas ya imprimen la carcasa de plástico que se coloca en la cavidad del oído del usuario. Los componentes electrónicos se montan por separado, y los dispositivos utilizan pequeñas baterías que deben ser reemplazadas aproximadamente cada siete días. "Imagina si pudieras imprimir en 3D todo el audífono", afirma Lewis. "Podemos imprimir en superficies curvas." Por tanto, los componentes eléctricos y la batería recargable que su grupo acaba de mostrar, podrían ser añadidos mediante depósito en la carcasa de plástico.

Las oportunidades que se derivan de la posibilidad de depositar con precisión materiales electrónicos u ópticos dentro de objetos impresos en 3D no se limitan a la electrónica de consumo. En mayo, investigadores de Princeton (EE.UU.) informaron haber usado una impresora 3D común para producir un oído diseñado por ordenador de tejido real con componentes electrónicos entrelazados, entre ellos una antena en espiral y electrodos compuestos por un polímero conductor infundido con nanopartículas de plata. Para imprimir los tejidos, los investigadores sembraron una matriz gelatinosa con células bovinas. La matriz dio forma al oído impreso a medida que las células se desarrollaban en cartílago.

Los investigadores admiten que el oído, que puede detectar las frecuencias de radio, sirve principalmente como demostración. No obstante es el primer ejemplo de este tipo de integración de tejido biológico y electrónica, y sugiere un nuevo enfoque de fabricación basado en la adición para la ingeniería de tejidos.

El oído impreso en 3D y la batería de Lewis, ambos producidos con impresoras que extruden el material a través de una boquilla, "crean nuevas posibilidades" de fabricación aditiva mediante la que crear objetos con más de una función, señala Richard Hague, director del Centro EPSRC de Fabricación Innovadora para Fabricación Aditiva de la Universidad de Nottingham (Reino Unido).

Sin embargo, según Hague, para que la impresión 3D logre tener impacto en un "sentido de fabricación robusta" a largo plazo, probablemente deba ocurrir a través de otras tecnologías de impresión, por ejemplo máquinas avanzadas que utilicen cabezales de impresión como los de las impresoras de inyección de tinta convencionales. La investigación llevada a cabo en su centro está enfocada en la superación de obstáculos sustanciales relacionados con materiales para la impresión de materiales conductores de ese modo.

Por ahora, el grupo de Lewis está explorando formas de comercializar sus impresoras basadas en la extrusión, capaces de imprimir tintas funcionales a través de boquillas tan pequeñas como de hasta 100 nanómetros y de ser equipadas con cabezales de impresión con los que depositar tintas de múltiples boquillas más grandes al mismo tiempo. "Creo que podemos llegar a fabricar componentes personalizados", afirma ella. "Por lo menos esa es nuestra visión".

No hay comentarios:

Publicar un comentario