Investigadores de la Universidad Politécnica de Cataluña (UPC) han desarrollado sensores inalámbricos capaces de detectar mínimas fisuras en maquinaria industrial por los sonidos ultrasónicos que emiten, lo que permite localizar el fallo con anticipación antes de que se produzca una avería grave. El equipo está estudiando aplicar la innovación en biomedicina para prevenir fracturas óseas.

Hasta ahora, los sistemas tradicionales de análisis de las máquinas analizaban las vibraciones para detectar cuando una pieza o segmento necesitaba ser reparado o sustituido por causa de un impacto, de grietas, fricciones o desgaste. “El problema es que, con mucha frecuencia, las vibraciones aparecen cuando ya hay una avería grave”, explica a SINC Luis Romeral, director de MCIA Innovation Electronics, del Centro de Innovación y Tecnología (CIT UPC).

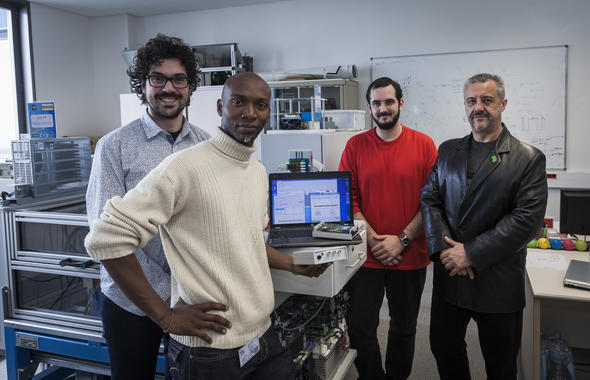

Romeral es el coordinador del proyecto europeo Mosycousis, que se ha desarrollado en dos años con un presupuesto global de 1,7 millones de euros. “La iniciativa ha consistido en el desarrollo de nuevos sensores inalámbricos capaces de detectar fracturas internas de unas pocas micras en maquinaria industrial mediante el análisis de las ondas ultrasónicas que emiten, utilizando para ello algoritmos de inteligencia artificial y de procesado digital avanzado”, indica este responsable.

“Muchas veces –añade– el desgaste mecánico se manifiesta inicialmente en forma de una fractura o fisura interna en el material metálico. Cuando aparece esa grieta, el material empieza a emitir ondas ultrasónicas, que son sonidos de muy alta frecuencia y baja amplitud. Estas emisiones son la que capturamos con la cabeza sensora y separamos las que reflejan el estado normal de operación de las ocasionadas por un problema interno de fractura”.

Mantenimiento preventivo

El nuevo sensor adelanta el tiempo de detección del problema en la maquinaria antes de que entre en vibración o incluso en rotura de algún eje o alguna parte mecánica. “Así, permite adelantar la intervención del mantenimiento y planificarla mejor para dar más seguridad a la instalación de la planta”, señala el directivo.

En su opinión, “un mantenimiento que permita adelantarse a un fallo del sistema para corregirlo antes de que se produzca una parada súbita, tendrá una importante ahorro en costes y tiempo”.

El equipo coordinado por Luis Romeral, en el que también participa Fundación CTM Centro Tecnológico y otras empresas e instituciones de Irlanda, Estonia, Polonia y Rumanía, ha desarrollado toda la electrónica que forma el cuerpo del sensor, un dispositivo autónomo que se alimenta con la energía existente en el entorno (de fuentes térmicas, mecánicas o de vibración). También se ha encargado de la algoritmia de procesado de señal para la detección e identificación del fallo.

El sensor, explica Romeral, ha sido diseñado para capturar ondas ultrasónicas en rangos que se mueven entre los 50 y los 300 kilohercios “porque en este rango de frecuencias se pueden localizar fallos estructurales en sistemas mecánicos”.

La idea es instalar estos dispositivos en plantas industriales o en máquinas de difícil acceso, “ya que estos sensores se alimentan in situ y son capaces de discernir si la información ultrasónica capturada corresponde a un estado normal de operación o a uno de fallo por fractura interna de alguna parte del material, de identificar la gravedad del problema y comunicar una advertencia o aviso de forma inalámbrica a un ordenador central.

Los sensores acústicos desarrollados en el proyecto Mosycousis, podrán emplearse en todo tipo de maquinaria rotativa, equipos con engranajes, cajas de cambio, compresores, bombas, motores, ventiladores, etc. “Se podrán aplicar en empresas de producción, en manufactura metálica, cadenas de empaquetado y envasado de alimentos, sector farmacéutico, etc”, dice el investigador.

En el tiempo que ha durado el proyecto, que finalizó el pasado mes de octubre y que ha contado con financiación del VII Programa Marco de I+D de la UE, los participantes también han identificado otros usos que no se habían previsto en principio en su enunciado.

“Hemos visto que la tecnología es interesante y altamente aplicable para detectar problemas en el posicionado de los aerogeneradores y mejorar su mantenimiento. Y en el ámbito ferroviario podrían colocarse en los raíles de las entradas de las estaciones donde hay un continuo cambio de vía para dirigir el tren hacia un andén o hacia otro, lo que produce un desgaste mecánico importante”, señala el directivo.

En las aplicaciones ferroviarias, los sensores no serían autoalimentados sino conectados directamente a la red eléctrica de la estación y, según Romeral, permitiría identificar la aparición de pequeñas fracturas en la base de los raíles y prevenir averías serias.

Aplicaciones en biomedicina

Pero quizás una de las aplicaciones más sorprendente de los nuevos dispositivos se encuentre en el ámbito de la biomedicina. “El ultrasonido ya se ha usado ampliamente para detectar fracturas óseas, pero los conceptos desarrollados en este proyecto en identificación de frecuencias y análisis de señal, son novedosos en este campo”, indica el responsable.

“Acabamos de empezar a valorar las posibilidades en este entorno y vemos que existen muchas expectativas. Los investigadores con los que estamos hablando nos han dicho que la identificación de una fractura y su localización en un sistema tridimensional con tres sensores separados entre sí dentro de un hueso podrían ser de gran interés. Por ello, hemos abierto una nueva línea de trabajo e iniciado contactos –aún confidenciales– en este ámbito”, concluye.

Referencia bibliográfica: Daniel Zurita, Miguel Delgado, Juan Antonio Ortega y Luis Romeral. “Intelligent Sensor based on Acoustic”. EEE International Symposium on Diagnostics for Electrical Machines, Power Electronics & Drives. Agosto 2013. SINC

No hay comentarios:

Publicar un comentario